印染废水是在对织物实施预处置、染色、印花和整理过程中产生的一种综合废水,其通常具有成分复杂、有机物含量高、可生化性差、水质动摇大的特性。传统的生化工艺难以保证达标排放,可回用比例低,仅为10%左右。近年来,以反渗透为中心的膜别离技术不只能降低回用水的COD和色度,还能脱除印染过程中投加无机盐,生产高质量再生水,在印染工业废水处理回用中应用普遍。

膜污染是膜别离技术应用面临的最主要问题,在印染废水回用中超滤膜污染尤为突出。本中试研讨的目的在于优化关键参数,以完成经济合理、技术可行。

1、实验局部

1.1 工艺流程

本次中试在绍兴柯桥区某印染厂工业再生水生产车间实施,项目再生水生产的工艺为格栅初次沉淀池-水解酸化-生物接触氧化-二沉池-混凝气浮-砂滤-外压式超滤-反渗透。实验进水为砂滤工艺出水,pH范围为6.9~8.1,COD变化范围为130.5~250.7mg/L,浊度变化范围为7.5~34NTU。

中试设备由膜产水系统(包括膜组件、空气泵、自吸泵、膜池、清水池)、维护清洗系统(包括反洗泵、药剂自动投加设备)、在线监测系统(包括温度、压力、温度、pH、液位传感器)和PLC自动控制系统组成,自动完成膜池进水、排空、膜过滤产水、水反洗、药剂清洗及洗数据采集等过程。

实验设备采用ECONITY浸没箱式中空纤维膜组件,材质为PVDF,采用拉升法和热法分离制膜工艺,产生狭缝型非对称膜孔构造,公称孔径为0.1μm,有效膜面积为21㎡。

1.2 运转清洗方式

本次中试分2个阶段:

第1阶段为连续曝气运转,通量取0.8m/d;第2阶段为无曝气运转,通量取0.7m/d。

本实验化学清洗方式为2种:化学加强反洗(CEB,Chemical Enhanced Backwash),把清洗药品经过反洗泵注射到膜丝内部,停留一段时间;排空维护性清洗(MCBD,Maintenance Clean Before Drain),膜池浓水排出前,把低浓度的清洗药品投入在整个膜池里浸泡。CEB每周3次,运用200ppmNaClO溶液20L,1000ppm草酸溶液20L。MCBD每周1次,投入NaClO至膜池内,浓度为200ppm,浸泡1h;投入草酸浓度为1,000ppm,浸泡1h,排空膜池。

为了控制膜池内的浓水浓度,同时保证目的回收率大于90%,膜池每天需排空3次,排水、充水过程中运转鼓风机,应用气泡擦洗使得膜外表上的污染物掉落,完毕充水后关闭曝气重新运转系统。

1.3 测试办法

膜透水性测能测试是短期内膜化学清洗节点判别和长期膜运用寿命剖析的主要办法,膜透水性能经过比通量(SF,specific flux)反映,计算公式如下:

SF=J/TMP

式中,J表示膜通量;TMP为跨膜压差。

本实验中,维持膜通量J不变,跨膜压差TMP随着膜系统运转时间的持续呈现逐步增加的趋向。实验水温比拟稳定,维持在23~25℃,故本实验不思索水温对通量的修正。

2、结果与讨论

2.1 水质净化效果

实验结果标明,超滤膜对COD的去除效率较低,去除率为7%~14%,产水COD随着进水COD动摇而变化;而对浊度的去除稳定且高效,去除率维持在90%以上,虽然实验期间进水浊度动摇较大,局部时段超越30NTU,产水浊度仍能稳定维持在0.5NTU以下。阐明超滤膜对水中悬浮物和胶体物质等产生浊度物质坚持稳定去除,可保证后续RO预处置效果,但对溶解性有机物的去除率较低。

2.2 运转方式选择

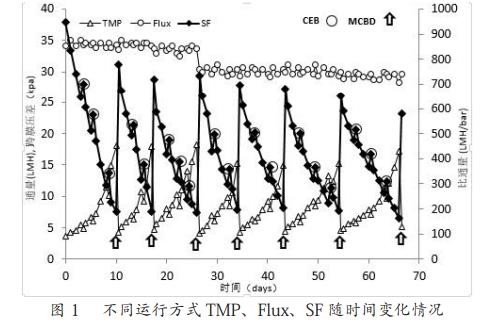

从图1能够发现,第1阶段在全过程曝气、通量为0.8m/d状况下运转平稳;第2阶段为无曝气运转,在通量为0.7m/d下同样稳定运转。经过比照2个运转阶段的跨膜压差(TMP)和比通量(SF)变化曲线的斜率,能够得出,第2阶段跨膜压差和比通量的变化速率低于第1阶段,即膜污染速率降低。阐明在该运转通量范围内,膜通量对膜污染的影响水平大于有无曝气擦洗。

膜通量的维护主要经过化学加强反洗(CEB)和排绝后维护性清洗(MCBD)完成。CEB每2d~3d实施一次,MCBD当比通量降至200LMH/bar时施行,两者均能够恢复透水性。经过比通质变化图能够发现,MCBD的恢复效果远优于CEB,前者是后者的8~10倍,MCBD可作为维护膜通量、降低膜恢复性清洗频率的有效手腕。第2阶段MCBD清洗周期均匀为10.7d,而第1阶段均匀8.7d,进一步阐明第2阶段的维护效果优于第1阶段。同时,98%的运转时间不需曝气,可完成75%以上的能耗减少,极大地优化了运转。

3、结论

超滤膜可保证出水浊度可能控制在0.5NTU以下,对悬浮物和胶体坚持稳定的去除,是一种高效的RO预处置方式。

中试期间,连续曝气运转时的通量为0.8m/d,无曝气运转时的通量为0.7m/d时运转平稳,且回收率稳定到达90%以上。

倡议采用运转费用低、同时可保证高通量运转的第2阶段运转方式作为RO预处置:运转通量维持在0.7m3/(㎡d),无曝气运转,每周2~3次化学加强反洗,每9~12d施行排绝后维护清洗。此运转方式可维持比通量>200LMH/bar,保证稳定的产水量和清洗周期。